模具自動化如何做? 決定快速換模的五大關鍵

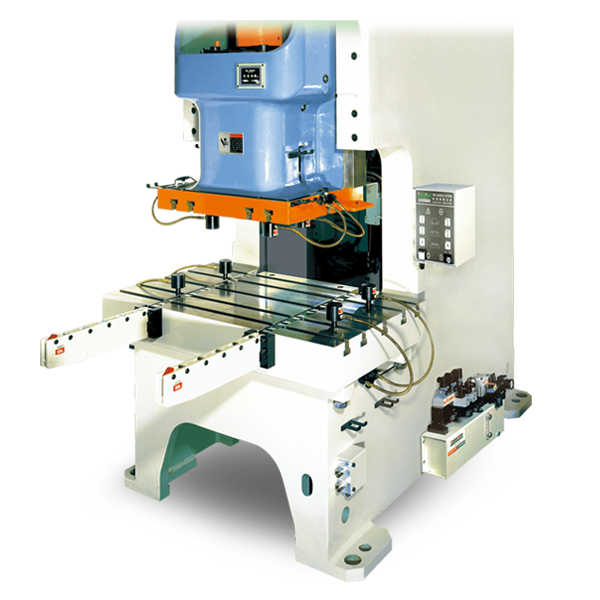

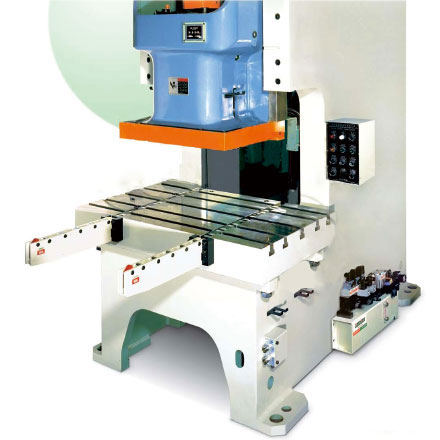

不管金屬沖壓產線還是射出成形產線,換模/線往往是最累也是最耗時的工作之一,很多無形成本的浪費也都在換模時候所產生。而且傳統換模時,一定要靠老師傅的經驗架模以及調整模具,但此項技術工作,已經漸漸的失傳,年輕一輩的員工較不願意從事換模的工作,因為此工作相對的危險以及勞累。

要解決以上的問題,導入 “快速換模” 是最好的方法,這個方法早已經在歐美國家行之有年,在日本也因為TPS(豐田式生產系統)的觀念,讓車廠全面性地把快速換模工作列為標準作業流程管理。

沿伸閱讀 : 快速換模系統導入快速換模有何效益?

那要如何讓產線導入快速換模?以下有五個重點必須知道 :

-

完善的前置作業規畫

一般換模作業可分為:停機前的作業、停機時的作業、停機後的作業。

停機前的作業如:換模人員調度、換模工具準備、模具運送…等。

停機時的作業如:拆卸/鎖固模具、模具定位、水路/油路/電路接管作業…等。

停機後的作業如:工具歸位、模具歸位、場地整理…等。

完善的規劃就是要盡可能降低停機時作業的時間,並且持續改善停機前/後的作業流程,讓整個換模流程降低浪費。 -

讓換模作業標準化及簡單化

停機前/後的作業優化,可以朝著標準化及簡單化的方式進行,例如:將模具底板尺寸大小標準化(模仁不需要標準化),以利模具快速定位及鎖固、方便運送的優點;或者將換模工具、模具定點定位擺放,以利降低尋找的時間。

-

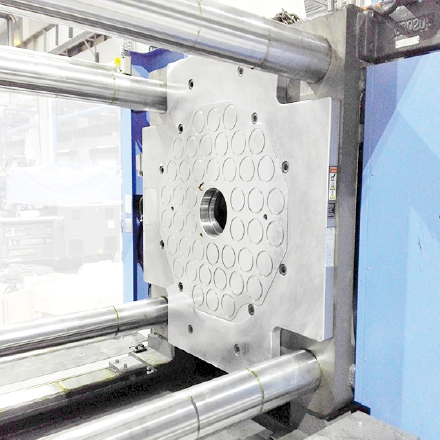

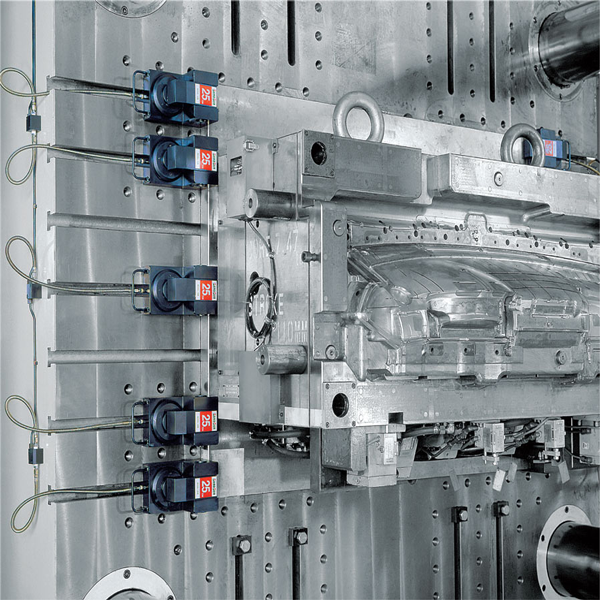

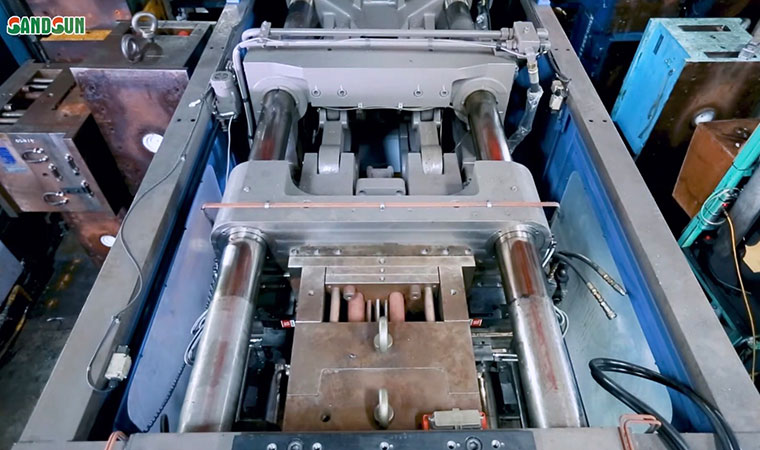

運用快速換模系統來協助換模,降低停機時間

停機時的作業可以利用快速換模系統來降低停機的時間,例如:以往鎖固模具都是使用螺絲來鎖固,可以改用油壓夾具或是磁盤來取代鎖螺絲,將可大幅減少拆卸/鎖固模具的時間。運用定位銷+標準模具底板的方式,讓模具定位一次完成,不需要反覆調整定位。充分利用這些快速換模系統,不僅可以讓停機時的作業標準化,也可以提供更安全的換模作業環境給員工。

-

訓練人員按照作業標準書來換模

將停機前/後的作業,以及停機時的作業標準化,製作成作業標準書,訓練換模人員按照作業標準書作業,不僅可以很簡單將換模作業教導給新人,也不用害怕有經驗的模具師傅技術無法傳承等問題。因為換模作業標準化後,任何員工都可以透過作業標準書進行換模作業。

-

逐漸往全自動化換模的目標邁進

當所有作業流程都已標準化,就可以進一步地去使用機器人或是換模台車進行全自動化換模的作業,人員只需一個按鍵,機台就可以全自動完成所有停機前/後、以及停機時的作業。

延伸閱讀: 油壓夾具快速換模 VS 磁力快速換模

現在這個時代,汽車在追求自動駕駛、機器在追求自動化生產、工廠都要朝關燈工廠邁進;不管金屬沖壓產線還是射出成形產線,唯有不斷的精進生產技術,將不必要的浪費降到最低,朝全自動化生產的目標持續邁進,才有資格談永續經營。

相關影片:

1. 1300T射出機2分鐘內全自動換模完成

2. 沖床如何全自動換模?

3. 換模台車與無人搬運車(AGV)的搭配